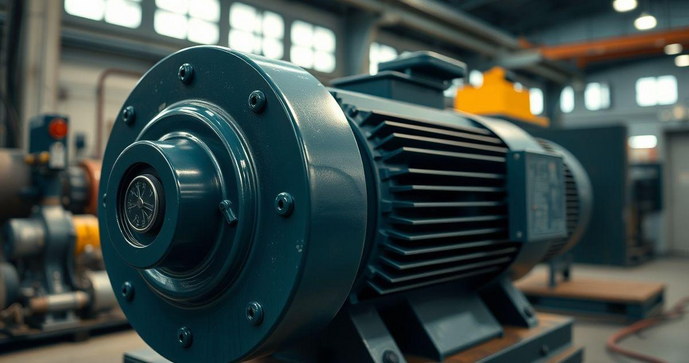

Motor elétrico industrial é essencial para eficiência e produtividade. Descubra como escolher o ideal para sua operação.

Por: Ingrid - 22 de Abril de 2025

O motor elétrico industrial desempenha um papel crucial na eficiência e produtividade das operações industriais. Com a crescente demanda por soluções que otimizem processos e reduzam custos, a escolha do motor adequado se torna essencial. Neste artigo, abordaremos as vantagens, tipos e critérios para selecionar o motor elétrico ideal, além de dicas de manutenção para garantir seu funcionamento eficaz ao longo do tempo.

Vantagens do Motor Elétrico Industrial para a Indústria

Os motores elétricos industriais são componentes essenciais em diversas aplicações, oferecendo uma série de vantagens que os tornam a escolha preferida em ambientes de produção. A seguir, exploraremos as principais vantagens desses motores, destacando como eles contribuem para a eficiência e a competitividade das indústrias.

Uma das principais vantagens dos motores elétricos industriais é a eficiência energética. Esses motores são projetados para operar com um alto grau de eficiência, o que significa que eles consomem menos energia em comparação com motores de combustão interna. Essa eficiência não apenas reduz os custos operacionais, mas também contribui para a sustentabilidade ambiental, uma vez que diminui a emissão de gases poluentes. Com a crescente pressão para reduzir a pegada de carbono, a adoção de motores elétricos se torna uma escolha inteligente para as indústrias que buscam se alinhar com práticas sustentáveis.

Além da eficiência energética, os motores elétricos industriais são conhecidos por sua manutenção reduzida. Ao contrário dos motores a combustão, que exigem manutenção regular, como trocas de óleo e verificação de sistemas de arrefecimento, os motores elétricos têm menos peças móveis e, portanto, requerem menos atenção. Isso se traduz em menos paradas não programadas e maior disponibilidade operacional. A manutenção simples e menos frequente permite que as empresas economizem tempo e recursos, além de aumentar a vida útil do equipamento.

Outro aspecto importante é a versatilidade dos motores elétricos. Eles podem ser utilizados em uma ampla gama de aplicações, desde pequenas máquinas até grandes sistemas de produção. Essa flexibilidade permite que as indústrias adaptem seus processos de acordo com as necessidades específicas, utilizando motores elétricos em diferentes configurações e tamanhos. Além disso, a possibilidade de integrar esses motores a sistemas de automação e controle torna-os ainda mais atraentes, pois permitem a implementação de soluções inteligentes que otimizam a produção.

A silenciosidade dos motores elétricos é outra vantagem significativa. Em ambientes industriais, o ruído pode ser um fator de estresse e desconforto para os trabalhadores. Os motores elétricos operam de maneira muito mais silenciosa do que os motores a combustão, contribuindo para um ambiente de trabalho mais agradável e seguro. Isso é especialmente importante em indústrias onde a concentração e a comunicação são essenciais, como em fábricas de eletrônicos ou em setores de montagem.

Além disso, os motores elétricos industriais oferecem maior controle de velocidade e torque. Com a utilização de inversores de frequência, é possível ajustar a velocidade do motor de acordo com as necessidades do processo, permitindo uma operação mais precisa e eficiente. Essa capacidade de controle é fundamental em aplicações que exigem variações de velocidade, como em transportadores, bombas e ventiladores. O ajuste fino da velocidade não apenas melhora a eficiência, mas também pode prolongar a vida útil do equipamento, reduzindo o desgaste.

Os motores elétricos também são mais seguros em comparação com os motores a combustão. Eles não produzem gases de escape e têm menor risco de incêndio, o que os torna ideais para ambientes onde a segurança é uma prioridade. Além disso, a operação elétrica elimina a necessidade de combustíveis inflamáveis, reduzindo ainda mais os riscos associados. Essa segurança adicional é um fator importante para muitas indústrias, especialmente aquelas que lidam com materiais perigosos ou que operam em ambientes sensíveis.

Outro ponto a ser destacado é a facilidade de instalação. Os motores elétricos são geralmente mais simples de instalar do que os motores a combustão, o que pode resultar em uma redução significativa nos custos de instalação. A maioria dos motores elétricos pode ser conectada diretamente à rede elétrica, sem a necessidade de sistemas complexos de combustível ou exaustão. Isso não apenas acelera o processo de instalação, mas também facilita a substituição de motores antigos por novos, permitindo que as indústrias atualizem seus sistemas com mais agilidade.

Por fim, a integração com tecnologias modernas é uma vantagem significativa dos motores elétricos industriais. Com o avanço da Indústria 4.0, a conectividade e a automação estão se tornando cada vez mais importantes. Os motores elétricos podem ser facilmente integrados a sistemas de monitoramento e controle, permitindo que as indústrias coletem dados em tempo real sobre o desempenho do motor e do processo. Essa capacidade de monitoramento não apenas melhora a eficiência, mas também permite a identificação precoce de problemas, facilitando a manutenção preditiva e evitando paradas inesperadas.

Em resumo, as vantagens dos motores elétricos industriais são numerosas e impactantes. Desde a eficiência energética e a manutenção reduzida até a versatilidade e a segurança, esses motores oferecem soluções que atendem às necessidades das indústrias modernas. Ao considerar a adoção de motores elétricos, as empresas podem não apenas melhorar sua produtividade, mas também se alinhar com práticas sustentáveis e inovadoras. Para complementar suas operações, considere também a utilização de ferramentas como a Grampeadeira pneumática, que pode otimizar ainda mais seus processos de produção.

Tipos de Motores Elétricos Industriais e Suas Aplicações

Os motores elétricos industriais são fundamentais para o funcionamento de uma ampla gama de equipamentos e sistemas em diversas indústrias. Com diferentes tipos disponíveis, cada motor possui características específicas que o tornam mais adequado para determinadas aplicações. Neste artigo, exploraremos os principais tipos de motores elétricos industriais e suas respectivas aplicações, ajudando você a entender qual motor é mais adequado para suas necessidades.

Um dos tipos mais comuns de motores elétricos industriais é o motor de indução. Este motor é amplamente utilizado devido à sua robustez e simplicidade. Os motores de indução podem ser divididos em duas categorias: motores de indução monofásicos e trifásicos. Os motores monofásicos são geralmente utilizados em aplicações de menor potência, como ventiladores, bombas e pequenos equipamentos. Já os motores trifásicos são mais potentes e são frequentemente encontrados em aplicações industriais, como compressores, transportadores e sistemas de bombeamento. A principal vantagem dos motores de indução é sua eficiência e durabilidade, tornando-os uma escolha popular em ambientes industriais.

Outro tipo importante é o motor síncrono. Este motor opera em sincronia com a frequência da rede elétrica, o que significa que sua velocidade de rotação é constante e determinada pela frequência da corrente elétrica. Os motores síncronos são frequentemente utilizados em aplicações que exigem alta precisão e controle de velocidade, como em máquinas de impressão, equipamentos de teste e sistemas de geração de energia. Embora sejam mais complexos e caros do que os motores de indução, sua capacidade de operar em velocidades constantes os torna ideais para aplicações específicas.

Os motores de corrente contínua (CC) também desempenham um papel importante na indústria. Esses motores são conhecidos por sua capacidade de fornecer torque elevado em baixas velocidades, o que os torna ideais para aplicações que exigem controle preciso de velocidade e torque. Os motores CC são frequentemente utilizados em guindastes, elevadores e em sistemas de automação industrial. Além disso, a facilidade de controle da velocidade e a resposta rápida a mudanças de carga são características que tornam os motores CC populares em aplicações que exigem alta performance.

Os motores brushless, ou motores sem escovas, são uma evolução dos motores de corrente contínua. Eles oferecem vantagens significativas, como maior eficiência, menor manutenção e operação mais silenciosa. Os motores brushless são amplamente utilizados em aplicações que exigem alta eficiência energética, como em veículos elétricos, drones e equipamentos de automação. Sua capacidade de operar em altas velocidades e com baixo ruído os torna ideais para ambientes onde o conforto acústico é uma preocupação.

Outro tipo de motor que merece destaque é o motor de passo. Este motor é projetado para mover-se em passos discretos, permitindo um controle preciso da posição e da velocidade. Os motores de passo são frequentemente utilizados em aplicações de automação, como impressoras 3D, máquinas CNC e sistemas de posicionamento. Sua capacidade de fornecer controle preciso e repetível os torna indispensáveis em muitas aplicações industriais que exigem alta precisão.

Além dos tipos mencionados, existem também os motores hidráulicos, que utilizam a pressão de um fluido para gerar movimento. Esses motores são frequentemente utilizados em aplicações que exigem alta força e torque, como em equipamentos de construção, guindastes e sistemas de movimentação de materiais. A principal vantagem dos motores hidráulicos é sua capacidade de gerar força significativa em um espaço relativamente pequeno, tornando-os ideais para aplicações em ambientes restritos.

Os motores elétricos industriais também podem ser classificados de acordo com sua alimentação elétrica. Existem motores que operam com corrente alternada (CA) e motores que funcionam com corrente contínua (CC). A escolha entre esses tipos de alimentação depende das necessidades específicas da aplicação e das características do sistema elétrico disponível. Os motores CA são mais comuns em aplicações industriais devido à sua eficiência e facilidade de manutenção, enquanto os motores CC são preferidos em aplicações que exigem controle preciso de velocidade e torque.

É importante ressaltar que a escolha do motor elétrico adequado depende de diversos fatores, como a aplicação específica, a potência necessária, o ambiente de operação e as características do sistema elétrico. Além disso, a integração de motores elétricos com outras tecnologias, como sistemas de automação e controle, pode otimizar ainda mais o desempenho e a eficiência dos processos industriais.

Para complementar suas operações industriais, considere também a utilização de ferramentas como a Pregadeira pneumática, que pode aumentar a eficiência e a produtividade em processos de montagem e fixação. A escolha do motor elétrico certo, juntamente com ferramentas adequadas, pode fazer uma grande diferença na eficiência e na competitividade da sua operação.

Em resumo, os motores elétricos industriais são essenciais para o funcionamento de uma ampla gama de aplicações. Com diferentes tipos disponíveis, cada motor possui características específicas que o tornam mais adequado para determinadas situações. Ao entender as vantagens e aplicações de cada tipo de motor, você pode tomar decisões informadas que contribuirão para a eficiência e a produtividade da sua indústria.

Como Escolher o Motor Elétrico Industrial Ideal

A escolha do motor elétrico industrial ideal é uma decisão crucial que pode impactar significativamente a eficiência e a produtividade de uma operação. Com uma variedade de opções disponíveis no mercado, é fundamental considerar diversos fatores antes de tomar essa decisão. Neste artigo, abordaremos os principais critérios a serem considerados ao escolher um motor elétrico industrial, garantindo que você faça a melhor escolha para suas necessidades específicas.

Um dos primeiros aspectos a considerar é a potência necessária para a aplicação. A potência do motor deve ser adequada à carga que ele irá movimentar. Para determinar a potência necessária, é importante avaliar o tipo de equipamento que será acionado, bem como as condições de operação. Por exemplo, se o motor for utilizado em um sistema de transporte de materiais, como um transportador, é essencial calcular o peso dos materiais e a velocidade desejada. Um motor subdimensionado pode levar a falhas e quebras, enquanto um motor superdimensionado pode resultar em desperdício de energia e custos desnecessários.

Outro fator importante é a tensão de alimentação. Os motores elétricos podem operar em diferentes tensões, como 220V, 380V ou 440V. É fundamental escolher um motor que seja compatível com a tensão disponível na sua instalação elétrica. Além disso, considere se a sua operação requer um motor monofásico ou trifásico. Motores trifásicos são mais eficientes e oferecem melhor desempenho em aplicações industriais, enquanto motores monofásicos são mais comuns em aplicações residenciais e de menor escala.

A velocidade de operação também é um critério essencial na escolha do motor elétrico. A velocidade do motor deve ser compatível com as necessidades do processo. Motores de indução, por exemplo, geralmente operam a uma velocidade fixa, enquanto motores de corrente contínua e motores de passo oferecem maior flexibilidade em termos de controle de velocidade. Se a sua aplicação exige variações de velocidade, considere a utilização de inversores de frequência, que permitem ajustar a velocidade do motor de acordo com as necessidades do processo.

Além disso, a eficiência energética do motor é um aspecto que não deve ser negligenciado. Motores elétricos com alta eficiência consomem menos energia, resultando em custos operacionais mais baixos e menor impacto ambiental. Ao escolher um motor, verifique a classificação de eficiência, que pode ser encontrada em etiquetas de eficiência energética. Optar por motores que atendem a normas de eficiência, como a IEC 60034-30, pode trazer benefícios significativos a longo prazo.

Outro ponto a ser considerado é o tipo de ambiente em que o motor será instalado. Motores elétricos podem ser projetados para operar em diferentes condições ambientais, como temperaturas extremas, umidade elevada ou ambientes com poeira e sujeira. Se o motor for instalado em um ambiente agressivo, é importante escolher um modelo que possua proteção adequada, como carcaças com grau de proteção IP (Ingress Protection) que garantam resistência a poeira e umidade. Isso ajudará a prolongar a vida útil do motor e a evitar falhas prematuras.

A manutenção também deve ser levada em conta ao escolher um motor elétrico. Motores que exigem menos manutenção são geralmente mais desejáveis, pois reduzem o tempo de inatividade e os custos associados. Considere a facilidade de acesso a componentes que podem precisar de manutenção, como rolamentos e sistemas de refrigeração. Além disso, verifique se o fabricante oferece suporte técnico e assistência, caso você precise de ajuda na manutenção do motor.

Outro aspecto importante é a integração com outros sistemas. Se o motor for parte de um sistema maior, como uma linha de produção ou um sistema de automação, é fundamental garantir que ele possa ser facilmente integrado a esses sistemas. Verifique se o motor é compatível com os controladores e sensores que você pretende utilizar. A integração adequada pode melhorar a eficiência do sistema como um todo e facilitar o monitoramento e o controle do motor.

Por fim, considere o custo total de propriedade do motor elétrico. Isso inclui não apenas o custo inicial de aquisição, mas também os custos operacionais, de manutenção e de energia ao longo da vida útil do motor. Um motor mais caro pode ser mais eficiente e exigir menos manutenção, resultando em economia a longo prazo. Portanto, é importante avaliar o custo total de propriedade ao tomar sua decisão.

Para complementar suas operações industriais, considere também a utilização de componentes como a Correia de transmissão, que pode otimizar a transferência de potência entre o motor e o equipamento acionado. A escolha do motor elétrico ideal, juntamente com componentes adequados, pode fazer uma grande diferença na eficiência e na competitividade da sua operação.

Em resumo, a escolha do motor elétrico industrial ideal envolve a consideração de diversos fatores, como potência, tensão de alimentação, velocidade de operação, eficiência energética, tipo de ambiente, manutenção, integração com outros sistemas e custo total de propriedade. Ao avaliar cuidadosamente esses critérios, você estará mais preparado para tomar uma decisão informada que atenda às necessidades específicas da sua operação e contribua para o sucesso do seu negócio.

Manutenção e Cuidados com Motores Elétricos Industriais

A manutenção adequada dos motores elétricos industriais é essencial para garantir seu desempenho eficiente e prolongar sua vida útil. Com o uso contínuo em ambientes industriais, esses motores estão sujeitos a desgaste e falhas, o que pode resultar em paradas não programadas e custos elevados. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados que devem ser adotados para assegurar o funcionamento ideal dos motores elétricos.

Um dos primeiros passos na manutenção de motores elétricos é a limpeza regular. A sujeira e a poeira podem se acumular ao redor do motor e em suas partes móveis, interferindo no desempenho e na eficiência. É recomendável realizar uma limpeza visual mensalmente, removendo detritos que possam ter se acumulado. Utilize um pano seco e evite a utilização de água ou solventes que possam danificar os componentes elétricos. Além disso, mantenha a área ao redor do motor livre de obstruções, garantindo uma ventilação adequada.

A lubrificação é outro aspecto crucial na manutenção de motores elétricos. A falta de lubrificação pode levar ao desgaste prematuro de componentes móveis, como rolamentos e engrenagens. É importante seguir as recomendações do fabricante quanto à frequência e ao tipo de lubrificante a ser utilizado. Em geral, a lubrificação deve ser realizada a cada seis meses, mas isso pode variar de acordo com a frequência de uso e as condições ambientais. Verifique também se há vazamentos de lubrificante, pois isso pode indicar problemas que precisam ser corrigidos.

Além da limpeza e lubrificação, a verificação das conexões elétricas é fundamental. Com o tempo, as conexões podem se soltar ou corroer, o que pode resultar em falhas de funcionamento. Realize inspeções periódicas para garantir que todas as conexões estejam firmes e livres de corrosão. Se você notar fios soltos ou danificados, é importante substituí-los imediatamente para evitar problemas futuros. A manutenção preventiva das conexões elétricas pode evitar falhas inesperadas e garantir a segurança do sistema.

Outro aspecto importante da manutenção é a verificação do sistema de refrigeração. Motores elétricos geram calor durante a operação, e um sistema de refrigeração adequado é essencial para evitar o superaquecimento. Verifique se os ventiladores e dissipadores de calor estão funcionando corretamente e limpos. Se o motor estiver equipado com um sistema de refrigeração líquida, verifique o nível do líquido refrigerante e a presença de vazamentos. O superaquecimento pode causar danos irreparáveis ao motor, por isso é fundamental monitorar a temperatura de operação.

A calibração e ajuste do motor também são práticas importantes de manutenção. Com o tempo, pode ser necessário ajustar a velocidade e o torque do motor para garantir que ele opere dentro das especificações desejadas. Utilize instrumentos de medição apropriados para verificar se o motor está funcionando conforme as especificações do fabricante. A calibração regular ajuda a otimizar o desempenho e a eficiência do motor, além de prolongar sua vida útil.

É aconselhável realizar uma inspeção abrangente do motor a cada seis meses. Durante essa inspeção, verifique todas as partes do motor, incluindo rolamentos, engrenagens, eixos e carcaças. Procure sinais de desgaste, como ruídos anormais ou vibrações excessivas. Se você notar qualquer anomalia, é importante investigar a causa e realizar os reparos necessários. A detecção precoce de problemas pode evitar falhas maiores e custos de reparo elevados.

Além disso, a documentação das atividades de manutenção é uma prática recomendada. Mantenha um registro detalhado de todas as manutenções realizadas, incluindo datas, tipos de serviços executados e quaisquer problemas identificados. Isso não apenas ajuda a monitorar o histórico do motor, mas também pode ser útil para futuras manutenções e para a análise de desempenho. A documentação adequada é uma ferramenta valiosa para a gestão de ativos e pode auxiliar na tomada de decisões sobre substituições ou upgrades.

Para complementar suas operações industriais, considere também a utilização de componentes como a Correia transportadora, que pode otimizar a movimentação de materiais e reduzir a carga sobre os motores. A escolha de componentes adequados, juntamente com a manutenção regular, pode melhorar a eficiência e a produtividade da sua operação.

Por fim, é importante ressaltar que, se você não possui experiência ou confiança para realizar a manutenção por conta própria, é sempre melhor consultar um profissional qualificado. Um técnico experiente não apenas garantirá que a manutenção seja feita corretamente, mas também poderá ajudar na identificação de problemas e na implementação de soluções adequadas.

Em resumo, a manutenção e os cuidados com motores elétricos industriais envolvem práticas como limpeza regular, lubrificação, verificação de conexões elétricas, monitoramento do sistema de refrigeração, calibração e ajuste, inspeções abrangentes e documentação das atividades. Ao adotar essas práticas, você garantirá que seus motores operem de maneira eficiente e segura, prolongando sua vida útil e evitando paradas inesperadas que podem impactar a produtividade da sua operação.

Em conclusão, a escolha e a manutenção adequadas do motor elétrico industrial são fundamentais para garantir a eficiência e a produtividade das operações. Compreender as vantagens e os diferentes tipos de motores disponíveis, assim como seguir práticas de manutenção rigorosas, pode resultar em um desempenho otimizado e uma vida útil prolongada do equipamento. Ao investir tempo e recursos na seleção do motor certo e na implementação de cuidados regulares, as indústrias podem não apenas reduzir custos operacionais, mas também se posicionar de maneira competitiva no mercado. Assim, a atenção a esses detalhes se traduz em benefícios significativos para o sucesso a longo prazo das operações industriais.