Buchas e Mancais: Como Escolher e Manter Esses Componentes Essenciais para Máquinas

Por: Ingrid - 29 de Abril de 2025

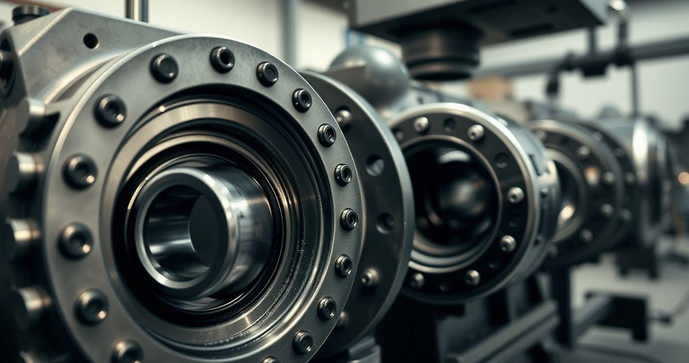

Buchas e mancais desempenham um papel crucial no funcionamento eficiente de máquinas e equipamentos. Esses componentes são responsáveis por reduzir o atrito e suportar cargas, garantindo a durabilidade e a performance dos sistemas mecânicos. Neste artigo, vamos explorar a importância das buchas e mancais, os diferentes tipos disponíveis, dicas de manutenção e como identificar sinais de desgaste, ajudando você a tomar decisões informadas para otimizar o desempenho de suas máquinas.

Importância das Buchas e Mancais na Indústria

Buchas e mancais são componentes fundamentais em diversas aplicações industriais, desempenhando um papel crucial na eficiência e na durabilidade de máquinas e equipamentos. Esses elementos são projetados para suportar cargas, reduzir o atrito e facilitar o movimento rotativo ou linear, sendo essenciais para o funcionamento adequado de uma ampla gama de sistemas mecânicos.

As buchas, por exemplo, são utilizadas para guiar e suportar eixos, enquanto os mancais são responsáveis por suportar eixos rotativos, permitindo que eles girem suavemente. A escolha correta desses componentes pode impactar diretamente a produtividade e a segurança operacional de uma instalação industrial.

Um dos principais benefícios das buchas e mancais é a redução do atrito entre as partes móveis. O atrito excessivo pode levar ao desgaste prematuro dos componentes, resultando em falhas mecânicas e paradas não programadas. Ao utilizar buchas e mancais adequados, é possível minimizar esse atrito, aumentando a eficiência do sistema e prolongando a vida útil dos equipamentos.

Além disso, a utilização de buchas e mancais de qualidade contribui para a estabilidade e a precisão dos movimentos. Em aplicações onde a precisão é crucial, como em máquinas-ferramenta e equipamentos de montagem, a escolha de buchas e mancais adequados é vital. Eles garantem que as peças se movam de maneira controlada e estável, evitando vibrações indesejadas que podem comprometer a qualidade do produto final.

Outro aspecto importante é a capacidade de suportar cargas. Buchas e mancais são projetados para suportar diferentes tipos de cargas, sejam elas radiais, axiais ou combinadas. A seleção do tipo correto de bucha ou mancal, levando em consideração as especificações de carga e as condições de operação, é essencial para garantir a segurança e a eficiência do sistema. Por exemplo, em aplicações que envolvem cargas pesadas, como em guindastes ou transportadores, o uso de mancais robustos é imprescindível.

A manutenção adequada de buchas e mancais também é um fator crítico para a operação industrial. A falta de lubrificação ou a utilização de lubrificantes inadequados pode levar ao aumento do atrito e ao desgaste acelerado dos componentes. Portanto, é fundamental implementar um plano de manutenção que inclua inspeções regulares e a aplicação de lubrificantes apropriados. Isso não apenas ajuda a evitar falhas, mas também contribui para a eficiência energética do sistema, uma vez que componentes bem lubrificados operam com menor resistência.

Além disso, a escolha de materiais para buchas e mancais é um fator determinante em sua performance. Materiais como bronze, plástico, aço e compósitos são comumente utilizados, cada um com suas características específicas. Por exemplo, buchas de bronze são conhecidas por sua resistência ao desgaste e à corrosão, enquanto buchas de plástico podem ser mais leves e oferecer propriedades de autolubrificação. A seleção do material adequado deve levar em conta as condições de operação, como temperatura, umidade e presença de substâncias químicas.

As buchas e mancais também desempenham um papel importante na redução de ruídos e vibrações. Em ambientes industriais, o controle do ruído é uma preocupação significativa, pois pode afetar a saúde dos trabalhadores e a qualidade do ambiente de trabalho. Componentes bem projetados e instalados ajudam a minimizar esses problemas, contribuindo para um ambiente mais seguro e confortável.

Um exemplo prático da importância das buchas e mancais pode ser observado em equipamentos como a Grampeadeira pneumática , onde a precisão e a eficiência são essenciais para o desempenho do equipamento. A utilização de buchas e mancais de alta qualidade garante que a grampeadeira funcione de maneira suave e eficiente, resultando em um produto final de alta qualidade.

Por fim, a importância das buchas e mancais na indústria não pode ser subestimada. Eles são componentes essenciais que garantem a eficiência, a segurança e a durabilidade dos sistemas mecânicos. A escolha adequada, a manutenção regular e a seleção de materiais apropriados são fatores que influenciam diretamente o desempenho e a confiabilidade das máquinas. Investir em buchas e mancais de qualidade é, portanto, um passo fundamental para qualquer operação industrial que busca maximizar sua produtividade e minimizar custos com manutenção e paradas não programadas.

Tipos de Buchas e Mancais: Qual Escolher?

Na indústria, a escolha correta de buchas e mancais é fundamental para garantir o desempenho e a durabilidade dos equipamentos. Com uma variedade de tipos disponíveis no mercado, é essencial entender as características e aplicações de cada um para fazer a melhor escolha. Neste artigo, abordaremos os principais tipos de buchas e mancais, suas vantagens e desvantagens, além de dicas para selecionar o modelo mais adequado para suas necessidades.

As buchas podem ser classificadas em diferentes tipos, dependendo do material, da forma e da aplicação. Entre os materiais mais comuns, destacam-se o bronze, o plástico e os compósitos. As buchas de bronze são conhecidas por sua resistência ao desgaste e à corrosão, tornando-se ideais para aplicações que envolvem altas cargas e temperaturas. Por outro lado, as buchas de plástico são mais leves e oferecem propriedades de autolubrificação, sendo uma escolha popular em aplicações onde o peso é um fator crítico.

Além do material, as buchas também podem ser classificadas de acordo com sua forma. As buchas cilíndricas são as mais comuns e são utilizadas em uma ampla gama de aplicações, desde máquinas industriais até equipamentos de transporte. Já as buchas de flange são projetadas para suportar cargas axiais e são frequentemente utilizadas em sistemas de transmissão. A escolha entre esses tipos depende das especificações do projeto e das condições de operação.

Os mancais, por sua vez, também apresentam uma variedade de tipos, cada um com características específicas. Os mancais de deslizamento são os mais simples e funcionam com um filme de lubrificante entre a superfície do eixo e a bucha. Eles são ideais para aplicações de baixa velocidade e carga moderada. Já os mancais de rolamento, que incluem rolamentos de esferas e de rolos, são projetados para suportar altas velocidades e cargas pesadas. Esses mancais são mais complexos, mas oferecem menor atrito e maior eficiência.

Outro tipo importante de mancal é o mancal de esferas, que é amplamente utilizado em aplicações que exigem alta precisão e baixo atrito. Esses mancais são compostos por esferas que rolam entre duas superfícies, reduzindo significativamente o atrito e permitindo movimentos suaves. Eles são frequentemente encontrados em máquinas-ferramenta, equipamentos de automação e em sistemas de transporte.

Além dos tipos mencionados, existem também mancais especiais, como os mancais magnéticos, que utilizam forças magnéticas para suportar o eixo, eliminando o contato físico e, consequentemente, o atrito. Esses mancais são ideais para aplicações que exigem alta velocidade e precisão, como em turbinas e geradores. No entanto, sua complexidade e custo mais elevado podem ser desvantagens em algumas situações.

Ao escolher entre os diferentes tipos de buchas e mancais, é importante considerar vários fatores, como a carga, a velocidade, a temperatura e o ambiente de operação. Por exemplo, em aplicações que envolvem altas temperaturas, como em fornos industriais, é fundamental optar por buchas e mancais que suportem essas condições sem comprometer sua integridade. Da mesma forma, em ambientes com alta umidade ou exposição a produtos químicos, a escolha de materiais resistentes à corrosão é essencial.

Outro aspecto a ser considerado é a manutenção. Alguns tipos de buchas e mancais requerem lubrificação regular, enquanto outros, como as buchas de plástico autolubrificantes, podem operar sem necessidade de manutenção frequente. A escolha de componentes que exijam menos manutenção pode resultar em economia de tempo e custos operacionais a longo prazo.

Um exemplo prático da importância da escolha correta de buchas e mancais pode ser observado em equipamentos como a Pregadeira pneumática , onde a eficiência e a durabilidade são essenciais para o desempenho do equipamento. A utilização de buchas e mancais adequados garante que a pregadeira funcione de maneira suave e eficiente, resultando em um produto final de alta qualidade.

Além disso, a escolha de buchas e mancais deve levar em conta o custo-benefício. Embora componentes de alta qualidade possam ter um custo inicial mais elevado, sua durabilidade e eficiência podem resultar em economia a longo prazo, evitando paradas não programadas e custos de manutenção. Portanto, é importante avaliar não apenas o preço, mas também o desempenho e a confiabilidade dos componentes.

Em resumo, a escolha entre os diferentes tipos de buchas e mancais é uma decisão crítica que pode impactar diretamente o desempenho e a durabilidade dos equipamentos industriais. Compreender as características e aplicações de cada tipo, juntamente com as condições de operação e manutenção, é essencial para garantir a eficiência e a segurança dos sistemas mecânicos. Investir tempo na seleção adequada de buchas e mancais é um passo fundamental para otimizar a operação e prolongar a vida útil dos equipamentos.

Dicas de Manutenção para Buchas e Mancais

A manutenção adequada de buchas e mancais é essencial para garantir o desempenho eficiente e a durabilidade dos equipamentos industriais. Esses componentes desempenham um papel crucial na redução do atrito e no suporte de cargas, e sua falha pode resultar em paradas não programadas e custos elevados. Neste artigo, apresentaremos dicas práticas de manutenção que ajudarão a maximizar a vida útil de buchas e mancais, assegurando que suas máquinas operem de maneira suave e eficiente.

Uma das primeiras etapas na manutenção de buchas e mancais é a limpeza regular. A sujeira, poeira e detritos podem se acumular ao redor dos componentes, interferindo em seu funcionamento. É recomendável realizar uma limpeza visual mensalmente, removendo qualquer sujeira que possa ter se acumulado. Utilize um pano seco ou uma escova macia para evitar danos às superfícies. Em ambientes industriais, onde a contaminação é mais comum, a limpeza deve ser feita com mais frequência.

Além da limpeza, a lubrificação é um aspecto crítico na manutenção de buchas e mancais. A falta de lubrificação pode levar ao aumento do atrito, resultando em desgaste prematuro e falhas. É importante utilizar o lubrificante adequado, conforme as recomendações do fabricante. Alguns mancais requerem lubrificação regular, enquanto outros, como as buchas de plástico autolubrificantes, podem operar sem necessidade de manutenção frequente. Verifique sempre as especificações do fabricante para garantir que você está utilizando o lubrificante correto.

Outro ponto importante é a verificação das condições de operação. As buchas e mancais devem ser inspecionados regularmente para identificar sinais de desgaste, como folgas excessivas, ruídos anormais ou aquecimento. Se você notar qualquer um desses sinais, é fundamental realizar uma análise mais detalhada. O aquecimento excessivo, por exemplo, pode indicar que o componente está sobrecarregado ou que a lubrificação não está adequada. Em caso de dúvida, consulte um especialista para avaliar a situação.

Além disso, a instalação correta de buchas e mancais é crucial para o seu desempenho. Durante a instalação, é importante seguir as orientações do fabricante e garantir que os componentes estejam alinhados corretamente. Um alinhamento inadequado pode causar desgaste irregular e falhas prematuras. Utilize ferramentas de medição para verificar o alinhamento e faça os ajustes necessários antes de iniciar a operação.

As condições ambientais também desempenham um papel importante na manutenção de buchas e mancais. Em ambientes com alta umidade ou exposição a produtos químicos, é fundamental escolher materiais que resistam a essas condições. Por exemplo, buchas de bronze são mais resistentes à corrosão do que buchas de plástico. Além disso, em ambientes com altas temperaturas, é importante garantir que os componentes sejam projetados para suportar essas condições sem comprometer sua integridade.

Outra dica importante é monitorar a carga aplicada sobre as buchas e mancais. Cada componente tem uma capacidade de carga específica, e exceder essa capacidade pode resultar em falhas. É essencial conhecer as especificações do fabricante e garantir que as condições de operação estejam dentro dos limites recomendados. Se você estiver utilizando um sistema de transmissão, como uma Correia de transmissão , verifique se a carga aplicada está adequada para evitar sobrecargas nos mancais.

Realizar inspeções periódicas é uma prática recomendada para a manutenção de buchas e mancais. Essas inspeções devem incluir a verificação de folgas, alinhamento, lubrificação e condições gerais dos componentes. É aconselhável documentar os resultados das inspeções para identificar tendências e prever a necessidade de manutenção preventiva. Isso pode ajudar a evitar falhas inesperadas e a programar a manutenção de forma mais eficiente.

Além disso, considere a possibilidade de implementar um programa de manutenção preditiva. Essa abordagem utiliza tecnologias de monitoramento, como sensores de vibração e temperatura, para identificar problemas antes que eles se tornem críticos. Com a manutenção preditiva, é possível programar intervenções de manutenção com base nas condições reais de operação, aumentando a eficiência e reduzindo custos.

Por fim, a capacitação da equipe de manutenção é um fator crucial para garantir a eficácia das práticas de manutenção. Treinamentos regulares sobre as melhores práticas de manutenção, identificação de problemas e uso adequado de ferramentas e equipamentos são essenciais para garantir que a equipe esteja preparada para lidar com qualquer situação. Investir na formação da equipe pode resultar em uma operação mais segura e eficiente.

Em resumo, a manutenção de buchas e mancais é uma parte fundamental da operação industrial. Seguir as dicas apresentadas, como limpeza regular, lubrificação adequada, verificação das condições de operação e monitoramento da carga, pode ajudar a maximizar a vida útil desses componentes. Além disso, a implementação de um programa de manutenção preditiva e a capacitação da equipe são estratégias eficazes para garantir que suas máquinas operem de maneira suave e eficiente, evitando paradas não programadas e custos elevados.

Sinais de Desgaste e Quando Substituir Buchas e Mancais

A manutenção adequada de buchas e mancais é essencial para garantir o funcionamento eficiente de máquinas e equipamentos. No entanto, mesmo com cuidados regulares, esses componentes estão sujeitos ao desgaste ao longo do tempo. Reconhecer os sinais de desgaste e saber quando substituí-los é crucial para evitar falhas mecânicas e paradas não programadas. Neste artigo, discutiremos os principais sinais de desgaste e as melhores práticas para a substituição de buchas e mancais.

Um dos primeiros sinais de desgaste que você pode notar é o aumento do atrito durante a operação. Se um eixo ou componente estiver girando com dificuldade ou se houver resistência ao movimento, isso pode indicar que as buchas ou mancais estão se desgastando. O aumento do atrito pode levar a um aquecimento excessivo, o que, por sua vez, pode causar danos adicionais aos componentes. Portanto, se você perceber que o equipamento está funcionando de maneira mais difícil do que o normal, é importante investigar a causa.

Outro sinal comum de desgaste é a presença de ruídos anormais. Se você ouvir rangidos, estalos ou outros sons incomuns durante a operação, isso pode ser um indicativo de que as buchas ou mancais estão danificados. Esses ruídos podem ser causados por folgas excessivas, desgaste das superfícies de contato ou falta de lubrificação. Ignorar esses sinais pode resultar em falhas mais graves e custos elevados de reparo.

Além disso, a vibração excessiva é um sinal claro de que algo não está certo. Se você notar que a máquina está vibrando mais do que o normal, isso pode ser um indicativo de que as buchas ou mancais estão desgastados ou desalinhados. A vibração pode causar danos a outros componentes da máquina e comprometer a qualidade do produto final. Portanto, é fundamental monitorar a vibração e realizar inspeções regulares para identificar a causa.

O aquecimento excessivo é outro sinal de que as buchas e mancais podem precisar ser substituídos. Se você perceber que a temperatura dos componentes está acima do normal, isso pode ser um indicativo de atrito excessivo ou falta de lubrificação. O calor gerado pelo atrito pode danificar não apenas as buchas e mancais, mas também outros componentes adjacentes. Portanto, é importante monitorar a temperatura e agir rapidamente se notar um aumento significativo.

Além dos sinais mencionados, a presença de folgas excessivas também é um indicativo de desgaste. Com o tempo, as buchas e mancais podem se desgastar, resultando em folgas que afetam o desempenho da máquina. Para verificar isso, você pode realizar uma inspeção visual e tátil, movendo o eixo ou componente para verificar se há movimento excessivo. Se houver folgas significativas, é hora de considerar a substituição.

Outro aspecto a ser considerado é a condição das superfícies de contato. Se você notar arranhões, marcas ou desgaste visível nas superfícies das buchas ou mancais, isso pode ser um sinal de que eles estão se aproximando do fim de sua vida útil. A presença de desgaste nas superfícies pode afetar a eficiência do sistema e aumentar o atrito, levando a falhas adicionais. Portanto, é importante inspecionar regularmente as superfícies e substituir os componentes conforme necessário.

Quando se trata de substituir buchas e mancais, é importante seguir as recomendações do fabricante. Cada componente tem uma vida útil específica, que pode variar dependendo das condições de operação, carga e manutenção. Consulte o manual do fabricante para obter informações sobre a vida útil esperada e os intervalos de substituição recomendados.

Além disso, considere a aplicação e as condições de operação ao decidir quando substituir buchas e mancais. Em ambientes com altas temperaturas, umidade ou exposição a produtos químicos, os componentes podem se desgastar mais rapidamente. Portanto, é importante monitorar as condições de operação e ajustar os intervalos de substituição conforme necessário.

Um exemplo prático da importância de monitorar o desgaste de buchas e mancais pode ser observado em sistemas que utilizam uma Correia transportadora . O desgaste excessivo desses componentes pode afetar a eficiência do sistema de transporte, resultando em falhas e interrupções na produção. Portanto, é fundamental realizar inspeções regulares e substituir buchas e mancais conforme necessário para garantir o funcionamento adequado do sistema.

Por fim, a documentação das inspeções e manutenções realizadas é uma prática recomendada. Manter um registro das condições dos componentes, dos sinais de desgaste observados e das datas de substituição pode ajudar a identificar padrões e prever a necessidade de manutenção futura. Isso não apenas facilita o planejamento da manutenção, mas também contribui para a eficiência operacional e a redução de custos.

Em resumo, reconhecer os sinais de desgaste e saber quando substituir buchas e mancais é fundamental para garantir o desempenho e a durabilidade dos equipamentos. Monitorar o atrito, os ruídos, a vibração, o aquecimento e as folgas são práticas essenciais para evitar falhas e paradas não programadas. Ao seguir as recomendações do fabricante e realizar inspeções regulares, você pode maximizar a vida útil dos componentes e garantir que suas máquinas operem de maneira eficiente e confiável.

Em conclusão, a compreensão da importância das buchas e mancais, juntamente com a identificação de sinais de desgaste e a implementação de práticas de manutenção adequadas, é fundamental para garantir a eficiência e a durabilidade dos equipamentos industriais. Ao escolher os tipos corretos de buchas e mancais e monitorar regularmente suas condições, você pode evitar falhas mecânicas e paradas não programadas, resultando em operações mais seguras e produtivas. Investir tempo e recursos na manutenção desses componentes não apenas prolonga sua vida útil, mas também contribui para a otimização do desempenho geral das máquinas, assegurando que elas funcionem de maneira confiável e eficaz ao longo do tempo.