Mancais para Rolamentos: Como Escolher o Ideal para Sua Aplicação

Por: Ingrid - 23 de Abril de 2025

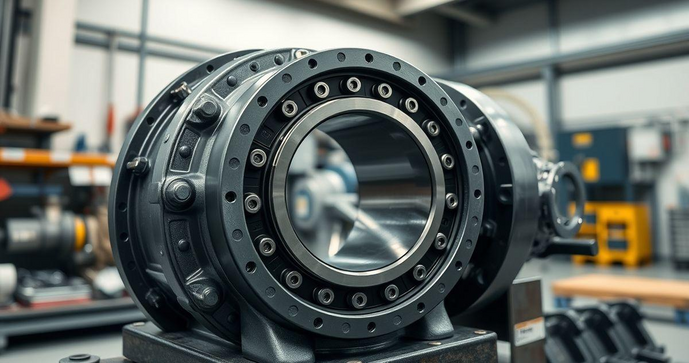

Mancais para Rolamentos desempenham um papel crucial na eficiência e durabilidade de máquinas e equipamentos. Eles são responsáveis por suportar e guiar os eixos, reduzindo o atrito e permitindo um funcionamento suave. Neste artigo, abordaremos os diferentes tipos de mancais, como escolher o modelo ideal para suas necessidades, suas vantagens na indústria e dicas de manutenção para garantir um desempenho otimizado.

Tipos de Mancais para Rolamentos e Suas Aplicações

Os mancais para rolamentos são componentes fundamentais em diversas máquinas e equipamentos, desempenhando um papel crucial na redução do atrito e no suporte de eixos rotativos. Existem diferentes tipos de mancais, cada um projetado para atender a necessidades específicas de aplicação. A seguir, exploraremos os principais tipos de mancais para rolamentos e suas respectivas aplicações.

Mancais de Deslizamento

Os mancais de deslizamento, também conhecidos como mancais de bucha, são um dos tipos mais simples e comuns. Eles são feitos de materiais como bronze, plástico ou compósitos e funcionam através do deslizamento do eixo sobre a superfície do mancal. Este tipo de mancal é ideal para aplicações onde a velocidade de rotação é baixa e as cargas são moderadas.

As aplicações típicas incluem motores elétricos, compressores e equipamentos de construção. A principal vantagem dos mancais de deslizamento é sua capacidade de suportar cargas pesadas e sua construção simples, que facilita a manutenção. No entanto, eles podem apresentar maior atrito em comparação com outros tipos de mancais, o que pode levar a um aumento no desgaste ao longo do tempo.

Mancais de Rolamento

Os mancais de rolamento são projetados para suportar eixos rotativos utilizando esferas ou rolos para reduzir o atrito. Este tipo de mancal é mais eficiente em termos de energia e é capaz de suportar altas velocidades de rotação e cargas elevadas. Existem diferentes subtipos de mancais de rolamento, incluindo:

- Mancais de esferas: Utilizam esferas para suportar a carga e são ideais para aplicações de alta velocidade, como em motores elétricos e ventiladores.

- Mancais de rolos cilíndricos: Oferecem maior capacidade de carga e são usados em aplicações industriais pesadas, como em prensas e transportadores.

- Mancais de rolos cônicos: São projetados para suportar cargas radiais e axiais simultaneamente, sendo comuns em transmissões e eixos de veículos.

Os mancais de rolamento são amplamente utilizados em indústrias que exigem alta eficiência e durabilidade, como a automotiva, a aeronáutica e a de máquinas pesadas.

Mancais de Hidrodinâmicos

Os mancais hidrodinâmicos utilizam um filme de óleo para suportar a carga, criando uma camada de lubrificação que reduz o atrito entre o eixo e o mancal. Este tipo de mancal é ideal para aplicações de alta velocidade e alta carga, como em turbinas e geradores. A principal vantagem dos mancais hidrodinâmicos é sua capacidade de operar em altas temperaturas e pressões, além de oferecer uma vida útil prolongada.

Entretanto, a instalação e a manutenção desses mancais podem ser mais complexas, exigindo um sistema de lubrificação adequado para garantir seu funcionamento eficiente. Eles são frequentemente utilizados em indústrias de energia, petroquímica e em equipamentos pesados.

Mancais de Rolamento de Esferas de Contato Angular

Os mancais de rolamento de esferas de contato angular são projetados para suportar cargas axiais e radiais simultaneamente. Eles são especialmente úteis em aplicações onde as forças axiais são significativas, como em máquinas-ferramenta e equipamentos de precisão. Esses mancais são projetados para operar em altas velocidades e oferecem uma excelente capacidade de carga.

Além disso, sua construção permite uma instalação mais compacta, o que é uma vantagem em projetos onde o espaço é limitado. A versatilidade e a eficiência dos mancais de rolamento de esferas de contato angular os tornam uma escolha popular em diversas indústrias.

Mancais de Rolamento de Agulhas

Os mancais de rolamento de agulhas são uma variante dos mancais de rolamento, utilizando rolos longos e finos para suportar cargas. Eles são ideais para aplicações onde o espaço é restrito, pois oferecem uma alta capacidade de carga em um formato compacto. Esses mancais são frequentemente utilizados em transmissões automotivas, motores e equipamentos de construção.

A principal vantagem dos mancais de rolamento de agulhas é sua capacidade de suportar cargas elevadas em um espaço reduzido, tornando-os ideais para aplicações que exigem eficiência e economia de espaço.

Considerações Finais

Ao escolher o tipo de mancal para rolamentos adequado, é importante considerar fatores como a carga, a velocidade de operação e as condições ambientais. Cada tipo de mancal tem suas vantagens e desvantagens, e a seleção correta pode impactar significativamente o desempenho e a durabilidade do equipamento.

Além disso, a manutenção regular dos mancais é essencial para garantir seu funcionamento eficiente e prolongar sua vida útil. A escolha do mancal certo, combinada com práticas de manutenção adequadas, pode resultar em um desempenho otimizado e na redução de custos operacionais.

Se você está em busca de ferramentas que complementem seu trabalho com mancais, considere a Grampeadeira pneumática , que pode ser uma adição valiosa ao seu arsenal de equipamentos.

Como Escolher o Mancal Ideal para Seu Projeto

A escolha do mancal ideal para um projeto é uma etapa crucial que pode impactar diretamente a eficiência e a durabilidade do equipamento. Com uma variedade de tipos e modelos disponíveis no mercado, é fundamental considerar diversos fatores antes de tomar uma decisão. Neste artigo, abordaremos os principais critérios a serem avaliados na seleção do mancal adequado, garantindo que você faça a escolha certa para suas necessidades específicas.

1. Entenda as Necessidades do Seu Projeto

O primeiro passo para escolher o mancal ideal é entender as necessidades específicas do seu projeto. Isso inclui considerar a carga que o mancal precisará suportar, a velocidade de operação e as condições ambientais em que o equipamento será utilizado. Por exemplo, se o projeto envolve um motor que opera em altas velocidades, um mancal de rolamento pode ser mais adequado devido à sua capacidade de reduzir o atrito e suportar cargas elevadas.

Além disso, é importante avaliar se o mancal será exposto a condições adversas, como umidade, poeira ou temperaturas extremas. Em ambientes industriais, onde a sujeira e a contaminação são comuns, um mancal selado pode ser a melhor opção para garantir a longevidade do equipamento.

2. Tipos de Mancais e Suas Aplicações

Como mencionado anteriormente, existem diferentes tipos de mancais, cada um projetado para atender a necessidades específicas. Ao escolher um mancal, é essencial considerar qual tipo se adapta melhor ao seu projeto. Os mancais de deslizamento são ideais para aplicações de baixa velocidade e alta carga, enquanto os mancais de rolamento são mais adequados para altas velocidades e cargas moderadas.

Os mancais hidrodinâmicos, por sua vez, são perfeitos para aplicações que exigem alta eficiência em condições de alta temperatura e pressão. Portanto, familiarize-se com as características de cada tipo de mancal e como elas se aplicam ao seu projeto. Isso ajudará a garantir que você escolha o mancal mais adequado para suas necessidades.

3. Avalie a Capacidade de Carga

A capacidade de carga é um dos fatores mais importantes a serem considerados ao escolher um mancal. Cada mancal tem uma classificação de carga máxima que pode suportar sem falhar. É fundamental garantir que o mancal escolhido tenha uma capacidade de carga que exceda as exigências do seu projeto. Isso não apenas garantirá um desempenho eficiente, mas também prolongará a vida útil do mancal.

Para calcular a carga que o mancal precisará suportar, considere não apenas o peso do eixo, mas também as forças dinâmicas que podem ocorrer durante a operação. Se o mancal estiver sujeito a cargas variáveis, é aconselhável escolher um modelo com uma margem de segurança maior para evitar falhas prematuras.

4. Considere a Velocidade de Operação

A velocidade de operação é outro fator crítico na escolha do mancal ideal. Mancais de rolamento são geralmente mais adequados para aplicações de alta velocidade, enquanto mancais de deslizamento podem ser mais apropriados para velocidades mais baixas. É importante verificar as especificações do fabricante para garantir que o mancal escolhido possa operar de forma eficiente na velocidade desejada.

Além disso, a velocidade de operação pode influenciar a escolha do tipo de lubrificação. Mancais que operam em altas velocidades podem exigir lubrificantes especiais para garantir um desempenho adequado e evitar o superaquecimento.

5. Análise do Espaço Disponível

O espaço disponível para instalação do mancal também deve ser considerado. Alguns tipos de mancais, como os de rolamento de agulhas, são projetados para serem compactos e podem ser ideais para aplicações onde o espaço é limitado. Por outro lado, mancais de deslizamento podem exigir mais espaço para instalação e manutenção.

Antes de escolher um mancal, faça uma análise detalhada do espaço onde ele será instalado. Isso ajudará a evitar problemas de instalação e garantirá que o mancal funcione corretamente dentro das limitações do projeto.

6. Custo e Manutenção

O custo é sempre um fator a ser considerado na escolha de qualquer componente. Mancais de alta qualidade podem ter um custo inicial mais elevado, mas podem oferecer economia a longo prazo devido à sua durabilidade e menor necessidade de manutenção. Por outro lado, mancais mais baratos podem resultar em custos adicionais com manutenção e substituição frequente.

Além disso, considere a facilidade de manutenção do mancal escolhido. Alguns modelos exigem manutenção regular, enquanto outros são projetados para serem mais independentes. Escolher um mancal que exija menos manutenção pode ser uma escolha mais prática e econômica a longo prazo.

7. Consultar Especialistas

Se você ainda estiver em dúvida sobre qual mancal escolher, não hesite em consultar especialistas na área. Engenheiros e técnicos com experiência em mancais podem oferecer insights valiosos e ajudar a identificar a melhor opção para o seu projeto. Além disso, muitos fabricantes oferecem suporte técnico e podem fornecer recomendações com base nas especificações do seu projeto.

Por fim, ao considerar a escolha do mancal ideal, você pode também se beneficiar de ferramentas e equipamentos que facilitam o trabalho. Por exemplo, a Pregadeira pneumática pode ser uma adição útil ao seu arsenal, proporcionando eficiência e praticidade em projetos que envolvem montagem e fixação.

Em resumo, a escolha do mancal ideal para seu projeto envolve uma análise cuidadosa de diversos fatores, incluindo as necessidades específicas do projeto, a capacidade de carga, a velocidade de operação, o espaço disponível e o custo. Ao seguir essas diretrizes e consultar especialistas quando necessário, você estará mais bem preparado para fazer uma escolha informada que atenda às suas necessidades e garanta o sucesso do seu projeto.

Vantagens dos Mancais para Rolamentos na Indústria

Os mancais para rolamentos são componentes essenciais em diversas aplicações industriais, desempenhando um papel crucial na eficiência e na durabilidade de máquinas e equipamentos. Sua utilização traz uma série de vantagens que impactam diretamente a produtividade e a segurança operacional. Neste artigo, exploraremos as principais vantagens dos mancais para rolamentos na indústria, destacando como eles contribuem para o desempenho geral dos sistemas mecânicos.

1. Redução do Atrito

Uma das principais vantagens dos mancais para rolamentos é a significativa redução do atrito entre as partes móveis. Ao utilizar esferas ou rolos, os mancais de rolamento permitem que o eixo gire suavemente, minimizando o desgaste e a geração de calor. Essa redução do atrito não apenas melhora a eficiência energética do sistema, mas também prolonga a vida útil dos componentes envolvidos.

Em aplicações industriais, onde a operação contínua é comum, a redução do atrito é fundamental para evitar falhas prematuras e garantir que as máquinas funcionem de maneira confiável. Isso é especialmente importante em setores como o automotivo, onde a eficiência e a durabilidade são cruciais para o desempenho dos veículos.

2. Capacidade de Suportar Cargas Elevadas

Os mancais para rolamentos são projetados para suportar cargas elevadas, tornando-os ideais para aplicações industriais que exigem resistência e robustez. A capacidade de carga dos mancais varia de acordo com o tipo e o design, mas, em geral, eles são capazes de lidar com forças radiais e axiais significativas.

Essa característica é especialmente valiosa em indústrias pesadas, como a de mineração e construção, onde os equipamentos estão sujeitos a condições extremas e cargas variáveis. A utilização de mancais adequados garante que as máquinas operem de forma segura e eficiente, minimizando o risco de falhas e interrupções na produção.

3. Facilidade de Manutenção

Os mancais para rolamentos são projetados para serem de fácil manutenção, o que é uma vantagem significativa em ambientes industriais. Muitos modelos são selados, o que reduz a necessidade de lubrificação frequente e protege os componentes internos contra sujeira e contaminantes. Isso não apenas economiza tempo e recursos, mas também aumenta a confiabilidade do sistema.

Além disso, a manutenção preventiva é facilitada pela acessibilidade dos mancais. A substituição de mancais desgastados pode ser realizada de forma rápida e eficiente, minimizando o tempo de inatividade das máquinas. Essa facilidade de manutenção é um fator importante para a eficiência operacional em ambientes industriais, onde cada minuto conta.

4. Versatilidade de Aplicações

Os mancais para rolamentos são extremamente versáteis e podem ser utilizados em uma ampla gama de aplicações industriais. Desde motores elétricos e redutores até transportadores e máquinas-ferramenta, os mancais de rolamento são uma escolha popular devido à sua adaptabilidade.

Essa versatilidade permite que os engenheiros projetem sistemas mecânicos mais eficientes e compactos, utilizando mancais que atendam às necessidades específicas de cada aplicação. Além disso, a disponibilidade de diferentes tipos de mancais, como mancais de esferas, rolos e agulhas, oferece opções para atender a requisitos variados de carga e velocidade.

5. Melhoria na Eficiência Energética

A eficiência energética é uma preocupação crescente na indústria moderna, e os mancais para rolamentos desempenham um papel importante nesse aspecto. Ao reduzir o atrito e melhorar o desempenho mecânico, os mancais de rolamento contribuem para a diminuição do consumo de energia das máquinas.

Essa melhoria na eficiência energética não apenas resulta em economia de custos operacionais, mas também contribui para a sustentabilidade ambiental. Com a crescente pressão para reduzir a pegada de carbono das operações industriais, a utilização de mancais eficientes é uma estratégia eficaz para atender a essas demandas.

6. Aumento da Segurança Operacional

A segurança é uma prioridade em qualquer ambiente industrial, e os mancais para rolamentos ajudam a garantir operações seguras. A utilização de mancais adequados reduz o risco de falhas mecânicas, que podem resultar em acidentes e danos ao equipamento.

Além disso, a operação suave proporcionada pelos mancais de rolamento minimiza vibrações e ruídos, criando um ambiente de trabalho mais seguro e confortável para os operadores. A segurança operacional é um aspecto crítico que não deve ser negligenciado, e a escolha de mancais de qualidade é uma parte fundamental dessa equação.

7. Integração com Outros Sistemas

Os mancais para rolamentos podem ser facilmente integrados a outros sistemas mecânicos, como correias de transmissão e engrenagens. Essa capacidade de integração permite que os engenheiros projetem sistemas mais complexos e eficientes, otimizando o desempenho geral das máquinas.

Por exemplo, a combinação de mancais de rolamento com uma Correia de transmissão pode resultar em um sistema de transmissão mais eficiente, onde a energia é transferida de forma eficaz entre os componentes. Essa sinergia entre diferentes elementos do sistema é fundamental para maximizar a eficiência e a produtividade nas operações industriais.

Conclusão

Em resumo, os mancais para rolamentos oferecem uma série de vantagens significativas na indústria, incluindo a redução do atrito, a capacidade de suportar cargas elevadas, a facilidade de manutenção, a versatilidade de aplicações, a melhoria na eficiência energética, o aumento da segurança operacional e a integração com outros sistemas. Ao considerar essas vantagens, fica claro que a escolha de mancais de qualidade é essencial para garantir o desempenho e a confiabilidade das máquinas e equipamentos industriais.

Manutenção e Cuidados com Mancais para Rolamentos

A manutenção adequada dos mancais para rolamentos é essencial para garantir o desempenho eficiente e a durabilidade dos equipamentos. Esses componentes desempenham um papel crucial em diversas aplicações industriais, e sua falha pode resultar em paradas inesperadas e custos elevados. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados com mancais para rolamentos, assegurando que eles operem de maneira confiável e eficiente ao longo do tempo.

1. Importância da Manutenção Regular

A manutenção regular é fundamental para prevenir falhas e prolongar a vida útil dos mancais. A falta de cuidados pode levar ao desgaste prematuro, aumento do atrito e, eventualmente, à falha total do mancal. Portanto, é essencial estabelecer um cronograma de manutenção que inclua inspeções periódicas e a realização de ajustes necessários.

Além disso, a manutenção regular ajuda a identificar problemas potenciais antes que se tornem críticos. Isso não apenas minimiza o tempo de inatividade, mas também reduz os custos associados a reparos e substituições. A implementação de um programa de manutenção preventiva é uma estratégia eficaz para garantir a operação contínua e eficiente dos sistemas mecânicos.

2. Inspeções Visuais

As inspeções visuais são uma parte importante da manutenção dos mancais. Elas devem ser realizadas regularmente para identificar sinais de desgaste, danos ou contaminação. Durante a inspeção, verifique se há:

- Desgaste visível nas superfícies de contato;

- Rachaduras ou deformações no mancal;

- Acúmulo de sujeira ou contaminantes;

- Vibrações anormais durante a operação.

Se qualquer um desses sinais for identificado, é importante tomar medidas corretivas imediatamente. Ignorar esses sinais pode levar a falhas mais sérias e dispendiosas.

3. Lubrificação Adequada

A lubrificação é um dos aspectos mais críticos da manutenção de mancais para rolamentos. A aplicação de lubrificante adequado reduz o atrito e o desgaste, garantindo que o mancal funcione de maneira suave. É importante seguir as recomendações do fabricante quanto ao tipo e à frequência de lubrificação.

Existem diferentes tipos de lubrificantes, como graxas e óleos, e a escolha do lubrificante correto depende das condições de operação e do tipo de mancal. Além disso, a lubrificação deve ser realizada em intervalos regulares, conforme especificado pelo fabricante. A falta de lubrificação ou a utilização de lubrificantes inadequados pode resultar em falhas prematuras e danos irreparáveis ao mancal.

4. Monitoramento de Temperatura

O monitoramento da temperatura dos mancais é uma prática importante para garantir seu funcionamento adequado. O aumento da temperatura pode ser um sinal de problemas, como falta de lubrificação, alinhamento incorreto ou desgaste excessivo. É recomendável utilizar sensores de temperatura para monitorar continuamente a temperatura dos mancais durante a operação.

Se a temperatura exceder os limites recomendados, é essencial interromper a operação e investigar a causa do problema. A correção imediata pode evitar danos maiores e prolongar a vida útil do mancal.

5. Alinhamento Correto

O alinhamento adequado dos mancais é crucial para garantir um funcionamento eficiente. Um alinhamento incorreto pode resultar em desgaste irregular, aumento do atrito e falhas prematuras. Durante a instalação, é importante utilizar ferramentas de alinhamento apropriadas para garantir que os mancais estejam corretamente posicionados.

Além disso, é recomendável realizar verificações de alinhamento periodicamente, especialmente em sistemas que operam em condições severas. A correção de desalinhamentos deve ser feita imediatamente para evitar danos aos mancais e outros componentes do sistema.

6. Proteção Contra Contaminantes

A contaminação é uma das principais causas de falhas em mancais para rolamentos. Poeira, sujeira, umidade e outros contaminantes podem entrar nos mancais e causar danos significativos. Para proteger os mancais, é importante utilizar vedantes e capas de proteção adequadas.

Além disso, mantenha a área ao redor dos mancais limpa e livre de detritos. A implementação de práticas de limpeza e organização no ambiente de trabalho pode ajudar a minimizar o risco de contaminação e prolongar a vida útil dos mancais.

7. Substituição de Mancais

Mesmo com a manutenção adequada, os mancais eventualmente chegarão ao fim de sua vida útil. É importante estar atento aos sinais de desgaste e falha, como ruídos anormais, vibrações excessivas ou aumento da temperatura. Quando esses sinais forem identificados, a substituição do mancal deve ser realizada imediatamente.

Ao substituir um mancal, é fundamental escolher um modelo que atenda às especificações do equipamento e às condições de operação. A instalação correta do novo mancal também é crucial para garantir seu desempenho adequado.

8. Integração com Outros Sistemas

Os mancais para rolamentos muitas vezes trabalham em conjunto com outros componentes, como correias transportadoras e engrenagens. A manutenção adequada desses sistemas interligados é essencial para garantir um desempenho eficiente. Por exemplo, a Correia transportadora deve ser inspecionada e mantida em boas condições para evitar sobrecargas nos mancais.

Uma abordagem integrada para a manutenção de todos os componentes do sistema pode resultar em uma operação mais eficiente e confiável, minimizando o risco de falhas e aumentando a produtividade.

Conclusão

Em resumo, a manutenção e os cuidados com mancais para rolamentos são fundamentais para garantir o desempenho e a durabilidade dos equipamentos. A implementação de práticas de manutenção regular, como inspeções visuais, lubrificação adequada, monitoramento de temperatura e alinhamento correto, pode prevenir falhas e prolongar a vida útil dos mancais. Ao seguir essas diretrizes e integrar a manutenção com outros sistemas, como correias transportadoras, você estará melhor preparado para garantir a eficiência e a confiabilidade das operações industriais.

Em conclusão, os mancais para rolamentos são componentes essenciais que garantem a eficiência e a durabilidade de máquinas e equipamentos em diversas aplicações. Compreender os diferentes tipos de mancais, saber como escolher o modelo adequado e reconhecer suas vantagens na indústria são passos fundamentais para otimizar o desempenho dos sistemas mecânicos. Além disso, a manutenção regular e os cuidados apropriados são cruciais para prolongar a vida útil desses componentes e evitar falhas dispendiosas. Ao seguir as diretrizes apresentadas, você estará melhor preparado para maximizar a eficiência e a confiabilidade de suas operações, assegurando um funcionamento suave e eficaz dos equipamentos.