Mancais para Rolamentos: O Segredo para Aumentar a Durabilidade e Performance

Por: Ingrid - 30 de Julho de 2025

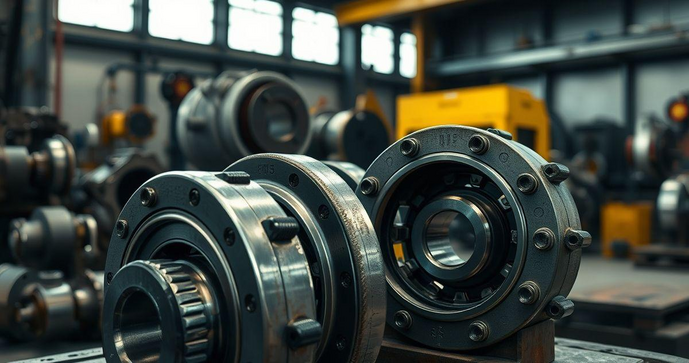

Mancais para Rolamentos desempenham um papel crucial na eficiência e durabilidade de máquinas e equipamentos. Esses componentes são responsáveis por suportar e guiar os eixos, reduzindo o atrito e garantindo um funcionamento suave. Neste artigo, vamos explorar as vantagens, tipos e cuidados necessários para escolher e manter os mancais ideais, ajudando você a otimizar o desempenho de suas aplicações industriais.

Vantagens dos Mancais para Rolamentos na Indústria

Os mancais para rolamentos são componentes fundamentais em diversas aplicações industriais, desempenhando um papel crucial na eficiência e na durabilidade de máquinas e equipamentos. A seguir, abordaremos as principais vantagens que esses elementos oferecem, destacando sua importância no ambiente industrial.

Uma das principais vantagens dos mancais para rolamentos é a redução do atrito. Ao suportar e guiar os eixos, os mancais permitem que as partes móveis se desloquem com maior facilidade, minimizando o atrito entre as superfícies. Isso não apenas melhora a eficiência do sistema, mas também reduz o desgaste dos componentes, prolongando sua vida útil. Com menos atrito, as máquinas operam de maneira mais suave, resultando em um desempenho otimizado.

Além disso, os mancais para rolamentos contribuem para a estabilidade e o alinhamento dos eixos. Um bom alinhamento é essencial para evitar vibrações indesejadas e garantir que as máquinas funcionem de maneira equilibrada. Quando os mancais estão corretamente instalados, eles ajudam a manter a posição dos eixos, evitando falhas que podem ocorrer devido a desalinhamentos. Isso é especialmente importante em aplicações que exigem alta precisão, como em máquinas-ferramenta e equipamentos de montagem.

A durabilidade é outra vantagem significativa dos mancais para rolamentos. Esses componentes são projetados para suportar cargas pesadas e condições adversas, como altas temperaturas e ambientes corrosivos. Com a escolha adequada do tipo de mancal e a manutenção regular, é possível garantir que eles funcionem de maneira eficiente por longos períodos. Isso resulta em menos paradas não programadas e, consequentemente, em uma maior produtividade nas operações industriais.

Os mancais também oferecem uma excelente capacidade de absorção de choques e vibrações. Em ambientes industriais, as máquinas frequentemente enfrentam condições de operação severas, como impactos e variações de carga. Os mancais para rolamentos são projetados para lidar com essas situações, absorvendo choques e minimizando os efeitos das vibrações. Isso não apenas protege os componentes da máquina, mas também melhora a qualidade do produto final, uma vez que as vibrações podem afetar a precisão e a uniformidade da produção.

Outro ponto a ser destacado é a versatilidade dos mancais para rolamentos. Eles estão disponíveis em uma ampla variedade de tamanhos, formas e materiais, permitindo que sejam utilizados em diversas aplicações, desde pequenos motores elétricos até grandes máquinas industriais. Essa flexibilidade torna os mancais uma escolha popular em diferentes setores, como automotivo, metalúrgico, alimentício e de construção.

Além disso, a instalação e a manutenção dos mancais para rolamentos são relativamente simples. Muitos modelos são projetados para facilitar a instalação, o que pode reduzir o tempo de inatividade durante a manutenção. A manutenção regular, que inclui a lubrificação e a verificação do alinhamento, é essencial para garantir o desempenho ideal dos mancais. Com práticas de manutenção adequadas, é possível maximizar a eficiência e a durabilidade desses componentes.

Os mancais para rolamentos também contribuem para a eficiência energética das máquinas. Com a redução do atrito e a melhoria do desempenho, as máquinas consomem menos energia para operar. Isso não apenas resulta em economia de custos operacionais, mas também é benéfico para o meio ambiente, uma vez que a redução do consumo de energia diminui a emissão de gases poluentes. Em um mundo cada vez mais consciente da sustentabilidade, essa vantagem é um fator importante a ser considerado.

Por fim, a utilização de mancais para rolamentos pode impactar positivamente a segurança no ambiente de trabalho. Com a redução de falhas mecânicas e a melhoria da estabilidade das máquinas, os riscos de acidentes são minimizados. Isso é especialmente relevante em indústrias onde a segurança dos trabalhadores é uma prioridade. A confiabilidade dos mancais contribui para um ambiente de trabalho mais seguro e eficiente.

Em resumo, as vantagens dos mancais para rolamentos na indústria são numerosas e significativas. Desde a redução do atrito e a melhoria da durabilidade até a versatilidade e a facilidade de manutenção, esses componentes desempenham um papel vital no funcionamento eficiente das máquinas. Para aqueles que buscam otimizar suas operações industriais, a escolha de mancais de qualidade é uma decisão estratégica. Para aplicações que exigem precisão e eficiência, como na utilização de uma Grampeadeira pneumática , a escolha correta dos mancais pode fazer toda a diferença no desempenho e na durabilidade do equipamento.

Tipos de Mancais para Rolamentos e Suas Aplicações

Os mancais para rolamentos são componentes essenciais em diversas máquinas e equipamentos, desempenhando um papel crucial na eficiência e na durabilidade dos sistemas mecânicos. Existem diferentes tipos de mancais, cada um projetado para atender a necessidades específicas de aplicação. Neste artigo, vamos explorar os principais tipos de mancais para rolamentos e suas respectivas aplicações, ajudando você a entender qual é a melhor opção para suas necessidades.

Um dos tipos mais comuns de mancal é o mancal de deslizamento. Este tipo é amplamente utilizado em aplicações onde as cargas são relativamente leves e as velocidades de operação não são muito altas. Os mancais de deslizamento são feitos de materiais como bronze ou plástico, que oferecem uma superfície de deslizamento suave. Eles são frequentemente utilizados em motores elétricos, bombas e ventiladores, onde a simplicidade e a economia são prioridades. A principal vantagem dos mancais de deslizamento é a sua capacidade de suportar cargas radiais e axiais, além de serem fáceis de instalar e manter.

Outro tipo importante é o mancal de rolamento, que é projetado para suportar cargas mais pesadas e altas velocidades. Os mancais de rolamento são compostos por esferas ou rolos que giram entre duas superfícies, reduzindo significativamente o atrito. Este tipo de mancal é ideal para aplicações em que a eficiência energética é crucial, como em motores de automóveis, turbinas eólicas e equipamentos industriais pesados. Os mancais de rolamento são conhecidos por sua durabilidade e capacidade de suportar altas cargas, tornando-os uma escolha popular em muitas indústrias.

Os mancais de esferas são uma subcategoria dos mancais de rolamento e são amplamente utilizados em aplicações que exigem alta precisão e baixo atrito. Eles são compostos por esferas de aço que rolam entre anéis internos e externos. Esses mancais são frequentemente encontrados em equipamentos de precisão, como impressoras, máquinas-ferramenta e robôs industriais. A principal vantagem dos mancais de esferas é a sua capacidade de operar em altas velocidades, tornando-os ideais para aplicações que exigem desempenho superior.

Os mancais de rolos cilíndricos são outra variação dos mancais de rolamento, projetados para suportar cargas radiais e axiais. Eles são compostos por rolos cilíndricos que oferecem uma área de contato maior com as superfícies, resultando em uma capacidade de carga superior. Esses mancais são frequentemente utilizados em aplicações industriais pesadas, como transportadores, guindastes e equipamentos de mineração. A principal vantagem dos mancais de rolos cilíndricos é a sua resistência a cargas pesadas e a sua durabilidade em condições adversas.

Os mancais de rolos cônicos são projetados para suportar cargas radiais e axiais em uma única direção. Eles são compostos por rolos cônicos que se encaixam entre anéis internos e externos, permitindo que suportem cargas em ângulos variados. Esses mancais são frequentemente utilizados em transmissões automotivas, onde a capacidade de suportar cargas axiais é essencial. A principal vantagem dos mancais de rolos cônicos é a sua capacidade de lidar com cargas combinadas, tornando-os ideais para aplicações que exigem alta resistência e estabilidade.

Os mancais de rolamento de agulha são uma variação dos mancais de rolos cilíndricos, mas com rolos mais finos e longos. Eles são projetados para suportar cargas radiais em espaços reduzidos, tornando-os ideais para aplicações em que o espaço é limitado. Esses mancais são frequentemente utilizados em transmissões automotivas, motores e equipamentos de construção. A principal vantagem dos mancais de rolamento de agulha é a sua capacidade de suportar altas cargas em um espaço compacto, o que os torna uma escolha popular em muitas indústrias.

Além dos tipos mencionados, existem também os mancais de auto-alinhamento, que são projetados para compensar desalinhamentos entre os eixos. Esses mancais são frequentemente utilizados em aplicações onde as condições de operação podem causar desalinhamentos, como em ventiladores e compressores. A principal vantagem dos mancais de auto-alinhamento é a sua capacidade de manter o desempenho mesmo em condições adversas, reduzindo o risco de falhas mecânicas.

Os mancais para rolamentos também são utilizados em aplicações específicas, como na Pregadeira pneumática , onde a precisão e a eficiência são essenciais para o funcionamento adequado do equipamento. A escolha do tipo de mancal adequado para cada aplicação é fundamental para garantir o desempenho e a durabilidade do sistema.

Em resumo, a variedade de tipos de mancais para rolamentos disponíveis no mercado permite que as indústrias escolham a solução mais adequada para suas necessidades específicas. Desde mancais de deslizamento até mancais de rolamento, cada tipo oferece vantagens distintas que podem impactar diretamente a eficiência e a durabilidade das máquinas. Ao entender as características e aplicações de cada tipo de mancal, os profissionais podem tomar decisões informadas que resultem em um desempenho otimizado e em uma maior vida útil dos equipamentos.

Como Escolher o Mancal Ideal para Seu Projeto

A escolha do mancal ideal para um projeto é uma etapa crucial que pode impactar diretamente a eficiência, a durabilidade e o desempenho do sistema mecânico. Com uma variedade de tipos e modelos disponíveis no mercado, é fundamental considerar diversos fatores antes de tomar uma decisão. Neste artigo, abordaremos os principais aspectos a serem considerados ao escolher o mancal ideal para seu projeto, garantindo que você faça a melhor escolha para suas necessidades específicas.

O primeiro passo na escolha do mancal ideal é entender as cargas e as condições de operação do seu projeto. É essencial determinar se o mancal será submetido a cargas radiais, axiais ou uma combinação de ambas. Além disso, considere a magnitude das cargas e a frequência com que elas ocorrerão. Por exemplo, em aplicações que envolvem cargas pesadas e altas velocidades, um mancal de rolamento pode ser mais adequado, enquanto em situações de cargas leves, um mancal de deslizamento pode ser suficiente. Conhecer as condições de operação ajudará a selecionar um mancal que suporte adequadamente as exigências do projeto.

Outro fator importante a ser considerado é a velocidade de operação. Mancais diferentes têm limites de velocidade específicos, e escolher um mancal que não seja adequado para a velocidade de operação pode resultar em falhas prematuras. Mancais de rolamento, por exemplo, são projetados para operar em altas velocidades, enquanto mancais de deslizamento são mais adequados para velocidades mais baixas. Portanto, é fundamental verificar as especificações do fabricante e garantir que o mancal escolhido seja compatível com a velocidade de operação do seu projeto.

A temperatura de operação também desempenha um papel crucial na escolha do mancal ideal. Diferentes materiais e lubrificantes têm limites de temperatura específicos, e a exposição a temperaturas extremas pode afetar o desempenho e a durabilidade do mancal. Se o seu projeto operar em condições de alta temperatura, é importante escolher um mancal feito de materiais que suportem essas condições, como aço inoxidável ou materiais compostos. Além disso, a escolha de um lubrificante adequado para altas temperaturas é essencial para garantir o funcionamento suave do mancal.

Outro aspecto a ser considerado é o ambiente de operação. Se o mancal será utilizado em um ambiente agressivo, como em indústrias químicas ou em locais expostos a umidade e corrosão, é fundamental escolher um mancal que ofereça resistência a esses fatores. Mancais com revestimentos especiais ou feitos de materiais resistentes à corrosão são ideais para essas aplicações. Além disso, a proteção contra contaminantes, como poeira e sujeira, é essencial para garantir a longevidade do mancal. Em ambientes industriais, o uso de mancais selados pode ser uma boa opção para evitar a entrada de contaminantes.

A facilidade de instalação e manutenção também deve ser considerada ao escolher o mancal ideal. Alguns modelos são projetados para facilitar a instalação, enquanto outros podem exigir ferramentas e habilidades especiais. Além disso, a manutenção regular é essencial para garantir o desempenho ideal do mancal. Escolher um mancal que exija menos manutenção pode ser uma vantagem, especialmente em aplicações onde o tempo de inatividade deve ser minimizado. Verifique as recomendações do fabricante sobre a manutenção e a lubrificação do mancal para garantir que você possa mantê-lo em boas condições ao longo do tempo.

Outro ponto importante é a compatibilidade com outros componentes do sistema. Ao escolher um mancal, é fundamental garantir que ele seja compatível com os eixos, suportes e outros componentes do seu projeto. A incompatibilidade pode resultar em falhas mecânicas e danos aos componentes. Portanto, verifique as dimensões e as especificações do mancal em relação aos outros elementos do sistema para garantir um encaixe adequado.

Além disso, considere o custo e a disponibilidade do mancal. Embora seja tentador escolher a opção mais barata, é importante avaliar a relação custo-benefício. Um mancal de qualidade pode ter um custo inicial mais alto, mas pode resultar em economia a longo prazo devido à sua durabilidade e menor necessidade de manutenção. Verifique também a disponibilidade do mancal no mercado, pois a dificuldade em encontrar peças de reposição pode impactar a continuidade do seu projeto.

Por fim, é sempre recomendável consultar especialistas ou fornecedores ao escolher o mancal ideal. Profissionais com experiência na área podem oferecer orientações valiosas e ajudar a identificar a melhor opção para suas necessidades específicas. Além disso, muitos fornecedores oferecem suporte técnico e informações detalhadas sobre os produtos, o que pode ser útil na hora da escolha.

Em projetos que envolvem a transmissão de potência, como em sistemas que utilizam uma Correia de transmissão , a escolha do mancal ideal é ainda mais crítica. A interação entre os mancais e outros componentes do sistema pode afetar diretamente a eficiência e o desempenho geral. Portanto, é fundamental considerar todos os fatores mencionados para garantir que você faça a escolha certa.

Em resumo, a escolha do mancal ideal para seu projeto envolve uma análise cuidadosa das cargas, velocidades, temperaturas, ambientes de operação e compatibilidade com outros componentes. Ao considerar esses fatores e buscar orientação de especialistas, você estará mais preparado para selecionar um mancal que atenda às suas necessidades e garanta o sucesso do seu projeto.

Manutenção e Cuidados com Mancais para Rolamentos

A manutenção adequada dos mancais para rolamentos é essencial para garantir o desempenho eficiente e a durabilidade dos sistemas mecânicos. Esses componentes desempenham um papel crucial na operação de máquinas e equipamentos, e sua falha pode resultar em paradas não programadas, custos elevados de reparo e até mesmo danos a outros componentes. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados que devem ser adotados para maximizar a vida útil dos mancais para rolamentos.

Um dos primeiros passos na manutenção de mancais é a limpeza regular. A sujeira, poeira e outros contaminantes podem se acumular ao redor dos mancais, interferindo em seu funcionamento e causando desgaste prematuro. É recomendável realizar uma limpeza visual mensalmente, removendo detritos que possam ter se acumulado. Utilize um pano seco e evite o uso de água ou solventes que possam danificar os componentes elétricos ou lubrificantes. Em ambientes industriais, onde a sujeira é mais prevalente, a limpeza deve ser realizada com maior frequência.

A lubrificação é outro aspecto crítico na manutenção de mancais para rolamentos. A lubrificação adequada reduz o atrito entre as superfícies de contato, minimizando o desgaste e prolongando a vida útil do mancal. É importante utilizar o tipo de lubrificante recomendado pelo fabricante, pois diferentes mancais podem exigir lubrificantes específicos. A frequência de lubrificação varia de acordo com a aplicação e as condições de operação, mas, em geral, recomenda-se lubrificar os mancais a cada seis meses. Em aplicações de alta carga ou alta temperatura, a lubrificação pode precisar ser realizada com mais frequência.

Além da lubrificação, é fundamental verificar as conexões elétricas e as partes móveis do mancal. Certifique-se de que todas as conexões elétricas estão firmes e que não há sinais de desgaste ou corrosão. Fios soltos podem causar falhas de funcionamento e até mesmo curtos-circuitos. Se você perceber qualquer sinal de dano nos cabos ou em quaisquer componentes do sistema elétrico, é recomendável substituí-los imediatamente para evitar problemas futuros.

Outro aspecto importante da manutenção é a verificação do alinhamento do mancal. Um mancal desalinhado pode causar vibrações excessivas, desgaste irregular e falhas prematuras. Para garantir que o mancal esteja alinhado corretamente, é recomendável realizar inspeções regulares e, se necessário, ajustar o alinhamento. Isso é especialmente importante em aplicações que exigem alta precisão, como em máquinas-ferramenta e equipamentos de montagem.

Os sensores de segurança também devem ser verificados regularmente. Se o mancal estiver equipado com sensores que impedem o fechamento do portão ou a operação de máquinas, é essencial garantir que eles estejam funcionando corretamente. A sujeira ou obstruções podem afetar o desempenho dos sensores, portanto, mantenha-os limpos e desobstruídos. Teste os sensores periodicamente para garantir que estão operando conforme esperado.

Além disso, é aconselhável realizar uma inspeção trimestral mais abrangente. Durante essa inspeção, verifique todas as partes do mancal e do sistema em busca de desgaste, incluindo as dobradiças, os trilhos e as rodinhas. Certifique-se de que estão em bom estado e que não há sinais de corrosão. Verifique também se o mancal opera sem ruídos anormais e sem falhas, o que pode indicar um problema. Caso você perceba que há um desempenho irregular do mancal, como lentidão ou paradas repentinas, é crucial realizar um diagnóstico imediato.

Em aplicações que utilizam sistemas de Correia transportadora , a manutenção dos mancais é ainda mais crítica. A interação entre os mancais e outros componentes do sistema pode afetar diretamente a eficiência e o desempenho geral. Portanto, é fundamental considerar todos os fatores mencionados para garantir que você faça a escolha certa.

Além das práticas de manutenção mencionadas, é importante estar atento às garantias e políticas de manutenção fornecidas pelo fabricante. Muitas marcas oferecem pacotes de manutenção que incluem verificações periódicas e serviços de reparo. Isso pode ser uma excelente opção para garantir que seu mancal seja mantido em conformidade com as recomendações do fabricante.

Por fim, se você não possui experiência ou confiança para realizar a manutenção por conta própria, é sempre melhor consultar um profissional qualificado. Um técnico experiente não apenas garantirá que a manutenção seja feita corretamente, mas também poderá ajudar na instalação e na escolha do mancal adequado para suas necessidades.

Em resumo, a manutenção e os cuidados com mancais para rolamentos envolvem limpeza regular, lubrificação adequada, verificação de conexões elétricas, alinhamento e inspeções periódicas. Dedicar tempo e atenção a esses aspectos garantirá que seu mancal funcione com segurança e eficiência, aumentando a vida útil do equipamento e proporcionando um acesso prático e seguro à sua propriedade. Lembre-se de que investir na manutenção é sempre mais econômico do que lidar com reparos inesperados e a substituição de componentes danificados.

Em conclusão, a escolha e a manutenção adequadas dos mancais para rolamentos são fundamentais para garantir a eficiência e a durabilidade de máquinas e equipamentos. Compreender as vantagens, os diferentes tipos disponíveis e as práticas de manutenção necessárias permite que você tome decisões informadas que impactam diretamente o desempenho de suas aplicações industriais. Ao investir tempo e recursos na seleção e cuidado com os mancais, você não apenas maximiza a vida útil dos componentes, mas também assegura um funcionamento suave e confiável de seus sistemas mecânicos. Portanto, esteja sempre atento às necessidades específicas de cada projeto e busque a orientação de especialistas quando necessário, para garantir que suas operações industriais sejam bem-sucedidas e eficientes.